GMP 제조소에서는 무균성 보증과 품질 확보를 위해 미생물 환경모니터링(Microbiological Environmental Monitoring, EM)이 필수적으로 운영됩니다. 본 글에서는 최신 규제기관 가이드라인을 반영하여 EM 시스템을 강화하고, 무균 제조 환경의 지속적 품질을 보장하는 전략을 구체적으로 알아보겠습니다.

GMP 제조소에서 환경모니터링(EM)이 필요한 이유

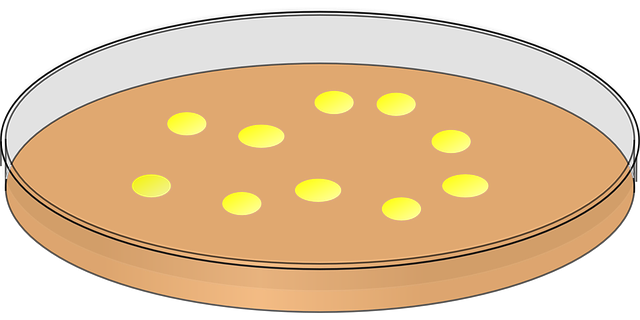

GMP 제조소에서는 무균 제조 또는 고순도 의약품 제조를 위해 청정구역 내 환경 조건을 엄격히 통제하고 있으며 이 과정에서 환경모니터링(Environmental Monitoring, EM)은 필수적인 품질보증 수단으로 기능합니다. 특히 미생물 오염은 제품의 무균성이나 품질에 직접적인 영향을 미칠 수 있으며 공기 중 부유입자, 표면 미생물 오염, 작업자 활동에 의해 오염이 발생할 가능성이 항상 존재하기 때문에 제조소는 이러한 환경적 리스크를 실시간으로 관리해야 합니다. EM은 생산환경의 상태를 객관적으로 데이터로 보여주며 이 데이터를 통해 제조소는 청정구역 등급별 유지 기준 준수 여부를 입증할 수 있고 오염 발생 시 조기 감지 및 대응이 가능합니다. 또한 환경모니터링 결과는 규제기관 실사 시 무균 제조소의 품질관리 체계 적합성을 입증하는 핵심 자료로 활용되며 특히 Annex 1, PIC/S, WHO 등 글로벌 규제 기준에서는 생산 중 환경모니터링을 단순 수행하는 것에 그치지 않고 모니터링 데이터를 분석하여 오염 발생 패턴을 식별하고 필요한 예방조치를 마련할 것을 요구하고 있습니다. 미생물 환경모니터링은 공기 중 낙하균(Settle Plate), 부유균(Air Sampling), 표면균(Contact Plate/Swab), 작업자 손 또는 복장 오염 등의 항목을 정기적으로 측정하며 이때 측정 위치, 빈도, 허용 기준치는 제품 위험도, 제조 공정 특성, 청정구역 등급에 따라 설정해야 합니다. 또한 오염 발생 시에는 단순한 청소 재실시로 끝내는 것이 아니라 원인분석(Root Cause Analysis)과 재발 방지를 위한 CAPA(Corrective and Preventive Action) 계획을 수립해야 하며 이러한 일련의 과정을 문서화하여 품질 시스템 내 관리해야 합니다. 이처럼 환경모니터링은 단순 점검이 아니라 제조소 전체의 품질 상태를 실시간으로 진단하고 개선하는 품질경영(PQMS)의 핵심 요소이며 생산 안정성과 환자 안전성을 확보하기 위해 반드시 체계적으로 운영되어야 합니다.

미생물 환경모니터링 시스템 설계와 운영 기준

GMP 제조소에서 미생물 환경모니터링 시스템을 효과적으로 구축하고 운영하기 위해서는 설계 단계부터 제조소의 생산공정, 청정구역 레벨, 제품 특성, 리스크 프로파일을 고려하여 맞춤형 모니터링 계획을 수립해야 합니다. 우선 클린룸의 각 등급(A, B, C, D)별로 부유균, 낙하균, 표면균, 작업자 오염도를 모니터링하는 항목을 구분하여 설정해야 하며 A구역 및 B구역에서는 생산 중 실시간 공기 모니터링(Continuous Monitoring)을 필수적으로 수행해야 하며 Sampling Point는 리스크 기반으로 결정하되 오염 리스크가 높은 지점, 예를 들면 오픈 공정 근처, 작업자 이동 경로, 자재 반입구 주변 등에 집중 배치해야 합니다. 각 Sampling Point는 제조소 레이아웃을 기준으로 고정되어야 하며 Sampling 빈도는 제품 및 공정 특성에 따라 정의하여 정기적, 생산 전후, 생산 중 이벤트 발생 시 추가로 실시해야 하며 표준시험법에 따라 샘플을 채취하고 배양 조건은 30~35도씨 48~72시간 또는 20~25도씨 5~7일 기준으로 설정해야 합니다. 허용 기준치는 Annex 1, ISO 14644-1, EU GMP 가이드라인 등을 참고하여 A구역 1 CFU/m3 이하, B구역 10 CFU/m3 이하 등의 기준을 적용하며 초과 발생 시에는 즉각적인 조사와 CAPA를 시행해야 하며 모니터링 데이터는 주기적으로 통계분석하여 오염 패턴, 계절적 변동, 특정 작업자 관련 오염 증가 등을 식별하고 이를 품질 개선에 활용해야 합니다. 또한 Sampling 과정, 배양 및 판독 과정, 데이터 기록 과정은 모두 SOP(Standard Operating Procedure)로 표준화되어야 하며 시험자 간 편차를 최소화하기 위해 정기적인 교육과 숙련도 평가가 필요합니다. 모니터링 시스템은 종이기록 외에도 전자 모니터링 시스템(EMS, Environmental Monitoring System)을 도입하여 실시간 알람, 자동 데이터 저장, Audit Trail 기능을 통해 데이터 무결성을 확보하는 것이 바람직하며 이상 발생 시 신속한 트렌드 분석 및 대응이 가능하도록 운영해야 합니다. 이러한 체계적 시스템 구축을 통해 제조소는 무균 제조 환경의 품질 안정성을 지속적으로 확보하고 규제기관 실사에 대응할 수 있습니다.

환경모니터링 데이터 분석과 품질 개선 전략

GMP 제조소에서 환경모니터링 데이터는 단순 수집으로 끝나는 것이 아니라 체계적인 분석을 통해 제조 환경의 품질 변동성을 관리하고 지속적 품질 개선 활동에 적극 활용해야 합니다. 우선 수집된 부유균, 낙하균, 표면균, 작업자 오염 데이터는 주기적으로 통계 분석을 수행하여 오염 트렌드, 핫스팟(High Risk Area), 계절성 영향, 작업자별 오염 패턴 등을 식별해야 하며 이 과정에서 Control Chart, Trend Analysis, Moving Average 등을 활용하여 데이터 변동성을 시각화하는 것이 효과적입니다. 특히 허용기준치 초과(CFU 초과) 발생 시 단순한 단건 처리로 끝내지 않고 과거 데이터를 연계하여 반복성(Repetitive Event), 집단성(Clustered Event), 상관관계(Correlation with Operations)를 분석해야 하며 이러한 분석 결과는 품질검토(QR, Quality Review) 과정에 반영하여 제조공정 및 설비 운영 개선에 직접 연결해야 합니다. 예를 들어 특정 생산구역에서 여름철 오염도가 증가하는 경향이 확인되었다면 HVAC 시스템 점검, 여름철 추가 소독 프로그램 운영, 작업자 교육 강화 등의 선제적 조치를 취해야 하며 특정 작업자가 근무하는 교대 시간대에 오염 증가 패턴이 관찰되었다면 추가 교육, 작업방법 개선, 복장 착용 절차 강화 등의 대응조치를 계획하고 실행해야 합니다. 또한 전체 환경모니터링 데이터는 배치별로 연결하여 제품 품질 데이터와 상관관계를 분석함으로써 환경 리스크가 실제 제품 품질에 미치는 영향을 과학적으로 입증해야 하며 이러한 분석 결과는 내부 감사, 경영 리뷰, 규제기관 실사 시 신뢰도 높은 근거자료로 활용할 수 있습니다. 데이터 무결성(Data Integrity) 확보를 위해 모든 환경모니터링 데이터는 전자 시스템 기반으로 기록, 변경이력(Audit Trail) 관리, 접근권한 설정이 이루어져야 하며 주기적으로 Audit Trail 검토를 통해 데이터 위변조 리스크를 차단해야 합니다. 결과적으로 환경모니터링 데이터 분석은 GMP 제조소가 무균성 보증 시스템을 실질적으로 강화하고 품질 리스크를 사전에 차단하며 글로벌 규제 기준을 지속적으로 충족시키기 위한 핵심 품질관리 활동임을 인식하고 체계적으로 운영해야 합니다.